微裂技术在半刚性基层的应用研究

admin 2024-11-29

59

admin 2024-11-29

59

摘要:采用微裂剂对水泥石-集料接触界面过渡区孔隙进行填充和改性,同时引入一定数量和目标方向的微裂纹缺陷,实现半刚性基层宏观收缩应力的随机耗散。室内试验结果表明掺入微裂剂能提高材料极限变形水平,低掺量微裂剂材料极限强度低但极限变形大;高掺量微裂剂材料极限强度高但极限变形小。半刚性基层微裂技术在长临高速基层的应用情况表明0.04%掺量微裂剂能够有效消除半刚性基层宏观裂缝,实现微裂效果。

关键词:公路工程;半刚性基层;微裂剂;工程应用;

基金:交通运输部公路科学研究院基本科研业务费项目(2017-9060);

半刚性基层是我国各等级公路的主要结构形式,但由于半刚性基层在温度降低和湿度散失状况下容易产生收缩开裂,沥青路面病害调查发现反射裂缝已成为该路面结构的主要缺陷之一。国内外研究人员先后从水泥稳定材料配合比设计、橡胶沥青封层结构设计、半刚性基层预切缝与微裂等方面提出解决措施。到目前为止,国外较为流行的半刚性基层微裂技术能够更为有效的解决半刚性基层反射裂缝问题,但通过1~3d龄期的振动碾压实现微裂存在微裂水平控制难度大,工序复杂等问题。本文采用微裂剂对水泥稳定材料进行改性,实现长宽裂缝短细化,短细裂缝微小化,以期有效解决我国公路半刚性基层反射裂缝问题,延长半刚性基层沥青路面的使用寿命。

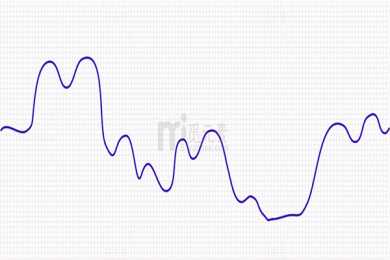

1微裂剂作用机理采用微裂剂对水泥石-集料接触界面过渡区孔隙进行填充和改性,同时引入一定数量和目标方向的微裂纹缺陷,实现半刚性基层宏观收缩应力的随机耗散。本文采用交通运输部公路科学研究院自主开发的半刚性基层用微裂剂,将其喷于骨料表面,与其他材料拌和形成基层混合料。分别成型水泥稳定碎石无侧限抗压试件,微裂剂掺量为水泥用量的0.02%(低掺量)和0.04%(高掺量),测量试件在压力作用下的变形和破坏过程,结果如图1所示。

从试验过程和试验结果可以看出,持荷早期,传统水稳材料压缩变形迅速增长;添加微裂剂后增长幅度明显减缓。持荷后期,传统水稳材料出现瞬时压溃;添加微裂剂后极限变形增大,颗粒逐步剥落,材料逐步失效。低掺量微裂剂材料极限强度低但极限变形大;高掺量微裂剂材料极限强度高但极限变形小;掺入微裂剂均能提高材料极限变形水平。

图1半刚性基层无侧限抗压试件掺入不同用量微裂剂压缩变形曲线下载原图

图2掺入微裂剂半刚性基层无侧限抗压试件破坏模式下载原图

2长临高速半刚性基层微裂技术应用情况2.1室内试验(1)原材料

半刚性基层微裂技术对水泥稳定砂砾或碎石的材料性能不作特殊要求,按照《公路路面基层施工技术细则》(JTGTF20-2015)相关规定执行。

本次试验采用路面一工区底基层原材料开展室内试验。水泥为普通硅酸盐水泥(),集料(0~3mm、3~5mm、5~10mm、10~20mm、20~30mm)筛分结果见表1。

(2)级配设计

根据长临高速半刚性基层技术指标,在集料级配稳定和质量符合要求的前提下,对选用的原材料进行了单级配取样筛分试配,最终确定底基层各档料的最佳掺配比例为0~3mm∶3~5mm∶5~10mm∶10~20mm∶20~30mm=26∶8∶10∶30∶26。

开展击实试验,得到水泥剂量4%时最大干密度为2.359g/cm3,最佳含水量为4.6%。

(3)微裂配合比验证

共进行三组7天无侧限抗压强度试验,每组9个平行试件。第1组按照最佳配比不掺加微裂剂,第2组微裂剂掺量0.02%,第3组微裂剂掺量0.04%。

根据击实试验结果确定的最大干密度和最佳含水量,按规定要求99%的压实度,计算出制备无侧限试件所需的试件质量,并成型无侧限强度试件。混合料从加入水泥拌和到成型完试件控制在1小时以内,超过1小时的混合料予以废弃。微裂剂称量后与水混合均匀后加入材料拌合。

经静力压实成形的无侧限试件一经脱模称重后,立即采用塑料薄膜包裹放入养护室内养生,养护室温度保持在20℃±2℃,湿度≥95%。养生6天后取出试件,去掉薄膜将试件浸入水中,在试压前将试件拿出用软布擦掉表面自由水后将表面稍干称重后试压,得出7天无侧限抗压强度。

(4)试验结果

具体试验结果如表1所示。空白组7d无侧限抗压强度代表值为4.8MPa,变异系数0.3%;1%掺量7d无侧限抗压强度代表值为4.4MPa,变异系数0.5%;5%掺量7d无侧限抗压强度代表值为5.1MPa,变异系数0.6%。均满足底基层强度要求(不低于3.0MPa)。

2.2微裂剂计量系统的开发根据项目需要,开发了微裂剂独立计量系统,工作原理如图3所示。

2.3试验段方案与效果评估2.3.1试验段方案共摊铺四个底基层试验段,分别为正常段、微裂I段、微裂II段、微裂III段。具体信息如下:

正常段:集料掺配比例为0~3mm∶3~5mm∶5~10mm∶10~20mm∶20~30mm=26∶8∶10∶30∶26。水泥剂量4%,含水量4.6%。2017年6月28日铺筑,桩号K2+900~K3+000左幅。

表1底基层7d无侧限抗压强度试验数据下载原图

图3微裂剂计量系统工作原理下载原图

微裂I段:配比同上,微裂剂掺量0.02%。2017年6月28日铺筑,桩号K2+450~K2+750左幅。

微裂II段:配比同上,微裂剂掺量0.04%。2017年6月28日铺筑,桩号K2+750~K2+900左幅。2017年7月16日铺筑,桩号K5+230~K5+520右幅。

微裂III段:配比同上,微裂剂掺量0.08%。2017年7月18日铺筑,桩号K7+100~K7+400右幅。

2.3.2试验段效果评价(1)施工状态

正常段与微裂段施工运输、摊铺、碾压均未出现问题,压实度满足要求。

(2)开裂情况

空白段全长100m,宏观裂缝数量6条,裂缝宽度在0.3~0.8mm,平均裂缝宽度0.45mm;裂缝间距在1~35m,平均裂缝间距20m。

0.02%微裂剂掺量试验段一全长300m,宏观裂缝数量12条,裂缝宽度在0.1~0.5mm,平均裂缝宽度0.28mm;裂缝间距在1~25m,平均裂缝间距27m。

0.02%微裂剂掺量试验段二全长290m,宏观裂缝数量0条。

0.04%微裂剂掺量试验段一全长150m,宏观裂缝数量1条,裂缝宽度在0.4mm。

0.04%微裂剂掺量试验段二全长300m,宏观裂缝数量0条。

可以发现,低掺量(0.02%)微裂剂能够降低宏观裂缝宽度,增大裂缝间距,而高掺量(0.04%~0.08%)微裂剂能够有效消除宏观裂缝。

表2底基层微裂试验段裂缝情况统计下载原图

(3)芯样状况

在微裂剂掺量0.02%K2+500桩号处、微裂剂掺量0.04%K2+755桩号处、空白段K2+945桩号处钻取芯样。芯样状况如图所示,微裂剂掺量0.02%芯样完整;微裂剂掺量0.04%芯样完整;空白段芯样较完整。

3结语(1)采用微裂剂对水泥石-集料接触界面过渡区孔隙进行填充和改性,同时引入一定数量和目标方向的微裂纹缺陷,相较于目前国际上采用的振动碾压微裂技术,施工工艺更为简化,微裂水平控制更为精准。

(2)从室内试验和现场微裂试验段可以发现微裂剂掺入对7d无侧限强度影响较小,0.04%掺量微裂剂能够有效消除半刚性基层宏观裂缝。

图4不同微裂剂掺量试验段芯样下载原图

参考文献[1]沙庆林.高等级公路半刚性基层沥青路面.北京:人民交通出版社,1999.

[2]刘敬辉,王端宜.采用半刚性基层预裂缝技术减少反射裂缝.公路,2009(3):70-75.

[3]姜慧辉.国外防止半刚性基层反射裂缝微裂技术分析.交通科技,2010(S2):85-88.

[4]刘敬辉.采用预裂缝技术减少水泥稳定类基层收缩裂缝.中外公路,2012,32(3):103-109.

[5]刘敬辉.基于内聚力模型的预裂缝技术机理分析.公路交通科技,2012,29(7):32-37.

[6]张静,魏连雨,王涛.水泥稳定碎石基层材料微裂技术研究.公路,2017(1):8-13.

[7]马士宾,杨鑫玮,徐文斌,等.水泥稳定碎石基层材料微裂力学特性研究.公路工程,2017,42(4):159-163.

[8]郝冠军,田波,侯荣国.微裂技术在基层快速修复中的应用.公路交通科技,2016,33(8):51-57.

- 同类文章

- 友情链接

-